一、加工原理和特点:

本机床利用电火花放电原理加工精密微孔、异型孔、微细槽等。适合于加工各类喷嘴精密微孔、化纤纺丝板精密微孔等各类精密微孔;可用成形电极或电火花铣削功能加工各种异型槽,加工精密微小圆形孔范围一般在¢0.06~¢1.2mm。该设备除了能加工一般的导电材料外,还能顺利加工不锈钢、硬质合金、淬火钢、高温耐热合金、铜合金、钛合金及其它一些难加工导电材料。

机床可采用圆形细长丝电极或细长扁丝电极,亦可采用异形整体电极加工圆形或各种异形截面微孔。用细长扁丝电极,任意组合穿孔的独特工艺,加工出纺制一、Y、△、+、米等各种复杂形状、多种截面纤维的异形纺丝板,各种复杂孔型均可通过计算机编程输入。

扁丝电极由专业生产单位提供,扁丝电极加工成本低、质量好。机床带细长丝电极再进给机构,实现加工中电极的伺服进给及损耗补偿。为了实现微孔的稳定加工,加工中电极丝可作高频振动, 以更好地导入加工液和排屑。

采用此种精密电火花微小孔加工具有加工孔径小、加工中无切削力、无毛刺、加工表面质量好、加工效率也比较高,不受材料的硬度、韧性限制,可以加工特殊材料等优点,最大深径比1:15。采用精密细长金属丝作为加工电极,可以实现精密微孔的大批量工业化高效加工。

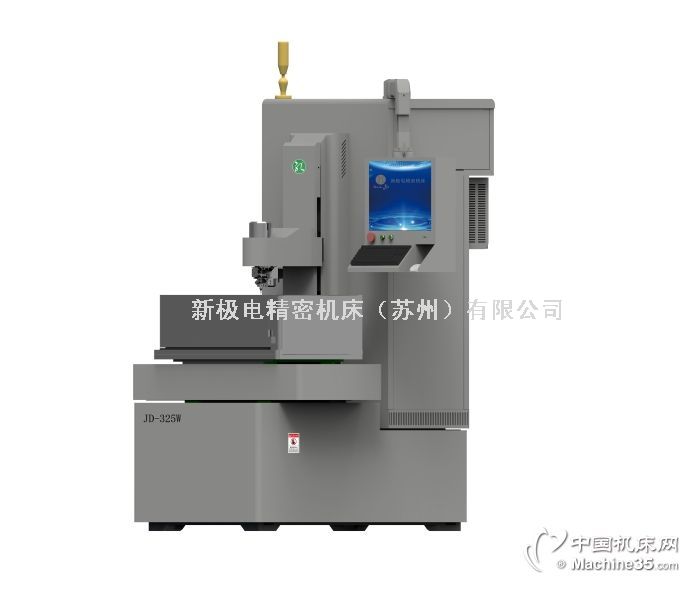

二、机床总体简介及组成:

该机床由一体式主机加工作液系统组成。具体介绍如下:

1)、 主机为十字工作台结构,由床身,工作台X、Y轴,高精度数控分度A轴、B轴,主轴头W轴、伺服加工头Z轴等共有6个数控轴组成。

2)、 X、Y直线运动轴采用高精度直线滚动导轨、精密滚珠丝杠传动,交流伺服电机与丝杠直接连接驱动,半闭环控制。

3)、 数控分度轴A轴采用交流伺服电机驱动经数控回转工作台传动,保证A轴的分度精度和重复分度精度。A轴轴线与X轴轴线平行。

4)、 W轴为上下直线运动轴,完成导向器与工件之间高度位置的调整,采用精密滚珠丝杠、直线滚动导轨传动,交流伺服电机驱动的半闭环控制。

5)、 Z加工头都可以进行圆孔、圆环、槽等异型孔加工和铣削加工。

6)、电气控制柜由工控机、电火花微精加工专用高频脉冲电源、检测伺服控制单元及机床电气等部份组成。电器控制柜操作面板可以根据操作者需求调整角度。电控箱采用风扇散热。

7)、 工作液系统由液箱、泵、供液过滤系统、工作液电导率检测及控制系统等组成。供液过滤系统由自吸泵、过滤器、树脂桶、水电导率检测控制系统及管路组成,实现加工过程中外冲液的供液,对加工区进行冷却和排屑,过滤器采用精密滤芯。工作液采用去离子水,工作液系统配置电导率自动控制仪,自动对水的电导率进行检测并控制去离子处理,采用树脂作为去离子介质。

三、主要技术指标:

1)、主要技术指标

|

技术指标 |

单位 |

技术指标值 |

|

最大工件直径 |

㎜ |

160 |

|

最大工件重量 |

kg |

50 |

|

加工孔直径范围 |

㎜ |

Φ0.06~Φ1.2 |

2)、设备主要技术参数:

|

主要技术指标 |

单位 |

技术指标值 |

备注 |

|

|

X轴有效行程 |

㎜ |

300 |

控制当量㎜ |

0.001 |

|

Y轴有效行程 |

㎜ |

250 |

控制当量㎜ |

0.001 |

|

Z轴有效行程 |

㎜ |

连续送进 |

控制当量㎜ |

0.001 |

|

W轴有效行程 |

㎜ |

200 |

控制当量㎜ |

0.001 |

|

A轴转动范围 |

° |

-90~+150 |

控制当量° |

0.001 |

|

B轴转动范围 |

° |

0~360 |

控制当量° |

0.001 |

|

工作台尺寸 |

㎜ |

550x380 |

|

|

|

最大表面粗糙度 |

um |

Ra≤0.6 |

|

|

|

加工电流调节范围 |

A |

0.1~0.6 |

|

|

|

脉宽调节范围 |

μs |

0.2~1.5 |

|

|

|

停歇调节范围 |

μs |

0.2~1.5 |

|

|

|

电容调节范围 |

pF |

1000~60000 (60档可调) |

外接电容另算 |

|

3)、设备主要精度指标

|

检验项目 |

允差 |

|

直线轴工作台台面的平面度mm |

0.025/600 |

|

X、Y轴移动在垂直面内的直线度mm |

X向0.02/全行程 Y向0.02/全行程 |

|

X、Y轴移动在水平面内的直线度mm |

X向0.02/全行程 Y向0.02/全行程 |

|

X、Y轴移动对工作台面的平行度mm |

X向0.025/全行程 Y向0.025/全行程 |

|

Y向移动对工作台X向的垂直度mm |

0.020/300 |

|

W轴上下移动对工作台面的垂直度mm |

X、Y两方向 0.025/200 |

|

X、Y轴运动的双向定位精度mm |

X:0.02/全程 Y:0.02/全程 |

|

X、Y轴运动的单向重复定位精度mm |

0.01/全程 |

|

W轴运动的双向定位精度mm |

0.01/全程 |

|

W轴运动的单向重复定位精度mm |

0.01/全程 |

|

A轴双向分度精度 |

50″(0.0015°) |

|

A轴双向重复分度精度 |

10″(0.003°) |

|

B轴双向分度精度 |

50″(0.015°) |

|

B双向重复分度精度 |

10″(0.003°) |

4)、设备运行保障指标:

|

设备运行保障项目 |

单位 |

运行保障指标 |

|

|

|

工作液种类 |

|

去离子水,导电率在0.5-2.0uS/cm |

|

|

|

电源、环境要求 |

|

三相380V±10% 50Hz±5% 温度:5~38ºC 相对湿度:≤80% 无阳光直射 无粉尘 |

|

|

|

机床占地面积 |

|

1400*1400*2200 |

|

|

|

输入电源容量 |

KVA |

3 |

|

|

|

设备地基要求 |

|

厚度≥30cm的混凝土 |

|

|

|

现场震动要求 |

|

现场要求无冲床、锻压设备等类似的震动设备 |

|

|

|

设备耗材 |

|

本公司提供 |

|

|

四、数控系统及控制功能:

1)、采用工业控制计算机,17”液晶显示器;采用我公司自主研发的专用数控软件。X、Y直线运动轴采用滚动直线导轨、精密滚珠丝杠传动,松下交流伺服电机与丝杠直接连接驱动,半闭环控制;也可以采用德国海德汉高精度光栅尺反馈的全闭环控制,以提高两个直线轴的定位精度及重复定位精度。W轴采用滚动直线导轨、精密滚珠丝杠传动,松下交流伺服电机驱动,半闭环控制;A、 B轴采用松下交流伺服电机驱动,半闭环控制,也可以安装海德汉高精度圆光栅进行全闭环控制。

2)、 X、Y、A、B轴点位数控,W轴伺服控制,Z轴伺服控制。

3)、采用人机对话及中文操作界面,具有简单方便的数据输入方式。

4)、 电极的自动补偿修整,修整量可设置,加工到预定深度后自动回退。

5)、 根据工艺要求,加工过程电参数可自动切换。

6)、 电极用完报讯。

7)、 六轴坐标显示,加工状态显示,加工参数显示。

8)、可以指定任意孔位加工。

9)、加工过程中,实际加工时间与设定时间偏差超过设定范围时报警。

10)、 设备具有交流伺服电机驱动器报警、软硬限位报警、对刀声讯提示等功能,具备停电记忆、数控系统键盘闭锁功能.。

11)、 螺距、反向间隙补偿功能。

12)、 有USB接口,实现信息存储。

13)、机床的编程方式有两种模式,一种是直接输入或读取已经生成好的G代码程序,另一种是采用本公司自带的编程软件进行编程,可以直接读取DXF文件转换为加工代码。

14)、工作台上有T形槽,螺钉连接工作台与转台,转台B轴台面上有安装固定孔。

15)、 转台与零件固定方式:采用压板固定或工装固定。

五、设备的备品、备件及资料:

1)、设备配置:

主机1台、工作液系统1套、三相稳压器1台及备附件。

2)、关键件清单及制造厂名称:

|

序号 |

部件名称 |

型号 |

制造厂家 |

原产地 |

备注 |

|

1 |

数控转台 |

YHR75-60V2-60V2 |

YAMAHIRO(山広) |

中国台湾 |

或同等品质转台 |

|

2 |

交流伺服电机及驱动器 |

松下A6及以上系列 |

日本松下 |

日本 |

|

|

3 |

滚珠丝杠副 |

|

南京工艺装备厂制造有限公司 |

中国大陆 |

或同等品质丝杆 |

|

4 |

直线导轨副 |

|

台湾HIWIN(上银) |

中国台湾 |

或同等品质导轨 |

|

5 |

三相稳压源 |

KBL-3 |

金保 |

中国大陆 |

或同等品质 |

3)设备随机附件清单:

|

序号 |

名 称 |

规 格 |

数 量 |

备 注 |

|

1 |

地脚螺钉、垫铁 |

|

4只 |

在床身里 |

|

2 |

电极 |

|

100根 |

具体规格根据实际要求定制 |

|

3 |

导向器 |

|

2只 |

具体规格根据实际要求定制 |

|

4 |

螺母、垫圈 |

M8 |

各2件 |

|

|

5 |

T型螺母 |

(螺孔M8) |

4件 |

|

|

6 |

内六角螺钉 |

M8x40 |

4件 |

|

|

7 |

十字螺丝刀 |

75x5mm |

1件 |

|

|

8 |

一字螺丝刀 |

75x5mm |

1件 |

|

|

9 |

活动扳手 |

200x24mm |

1件 |

|

|

10 |

内六角扳手 |

2,3,4,5,6,8 |

各1件 |

|

|

11 |

镊 子 |

|

1件 |

|

|

12 |

斜口钳 |

|

1件 |

|

注:联系我时,请说是在“傲立机床网”上看到的,谢谢!